グローバルな観点からの 3D デジタルエンジニアリング活用の経緯

トヨタ自動車株式会社

車両品質生技部 主査石原 明 様

イベントレポート

セミナーでの講演をレポートで公開します

事例紹介

トヨタ自動車株式会社

車両品質生技部 主査石原 明 様

トヨタでは、1995 年から現在に至るまで一貫して、3Dデータを活用したデジタルエンジニアリングによる生産準備プロセス改革に取り組み続けている。ただし、同社 車両品質生技部 主査 石原 明氏によれば、取り組みの主たる目的は時代とともに変遷してきているという。

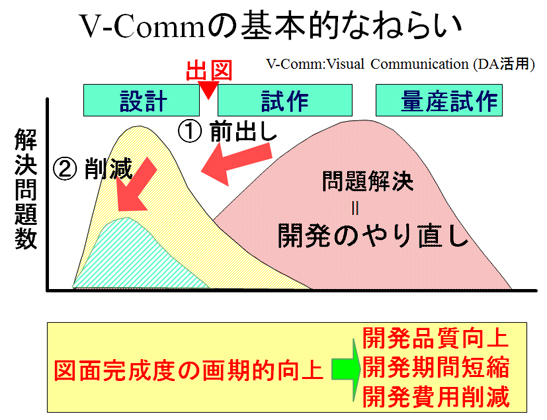

「 3D デジタルエンジニアリングに取り組み始めた当初の主な目的は、デジタルモックアップの活用による生産準備プロセスの効率化とリードタイム短縮にあった。この目的を達成するために、社内で 『 V-Comm 』 と呼ばれる活動を始めた 」(石原氏)

V-Comm は “ Visual Communication ” を略したトヨタの社内用語で、ビジュアルな 3D データを社内コミュニケーションの手段として積極的に活用することで、それまで試作や量産試作の段階で発覚していたさまざまな問題を 「 前出し 」 し、図面完成度の画期的向上を図った取り組みだ。

具体的には、これまで 2D 図面のみで行っていた配置・干渉や作業性、見栄えなどの検討において 3D データを導入し、いわゆる 「 事前検証エンジニアリング 」 を徹底的に推進した。その結果、生産準備に掛かる工数の削減を実現したほか、開発・設計準備に要する期間も短縮し、さらには設変の件数を減らすことにも成功した。

次に、2000 年代に入ってトヨタが取り組み始めたのが、「 標準化 」の活動だ。その背景には、同社の生産技術業務を取り巻く環境の変化があったという。

「 リードタイム短縮やグローバル生産への対応など、生産技術業務が当時抱えていた課題は多かったが、中でも 『 多車種混流の生産ラインの拡大 』 にどう対処するかは、喫緊の課題だった 」(石原氏)

多車種混流ラインにおける最大の課題は、いかにエンジニアリング検討知識の共有を促進するかにあった。生産拠点が世界各国に分散した結果、各拠点のエンジニアリング情報を一元的に集約するのがだんだん困難になってきた。また、新型車投入のリードタイムが短くなってきた結果、各車種の開発プロジェクトが並行して走るようになり、プロジェクト間でのタイムリーな知識のフィードバックや共有が難しくなりつつあった。さらには、過去の知識の掘り起こしや、知識の属人化といった問題も早急に解決する必要があった。

そこでトヨタが取り組んだのが、「 要件化 」 と 「 標準化 」 の促進だった。要件化とは、生産において問題となりがちな要件を 「 要件書 」 として明文化し、設計にフィードバックするとともに、社内 IT インフラ上で広く共有するというものだ。さらにこれを推し進め、生産技術部門が要件を 「 標準案 」 として取りまとめ、設計にフィードバックする取り組みが 「 標準化 」 だ。

これらの取り組みにおいても、3D データが広く活用された。個々の標準案は XVL の 3D ソリッドライブラリーとして定義され、設計への細かいフィードバックはこの中にアノテーションとして付記される。また、これら標準案や要件書は単一のデータベースで一元管理され、さらには車種別や部品別で迅速に検索できるインタフェースを用意することで、社内利用の促進を図っている。

こうした要件化、標準化の取り組みは、その後着実に成果を挙げつつあるというが、これをグローバルに展開するのは容易なことではなかったと石原氏は言う。

「 弊社は現在、『 需要のあるところで生産する 』 という方針の下、世界各地の工場での分散生産を推進している。そんな中、『 いかに世界同一品質を担保するか 』 が大きな課題として持ち上がっている。この課題に対処するため、各拠点の生産技術部門の連携などを現在推し進めているが、その一環として標準案と要件のデータベースもグローバルで共有できるようにする必要があった 」(石原氏)

こうした取り組みが始まったのが、ちょうど 2005 年ごろ。石原氏が所属する車両品質生技部での 3D デジタルエンジニアリングの主な目的も、当初の 「 工程・設備計画の効率化 」 から、徐々に 「 グローバル品質計画 」 へと軸足を移していった。標準案・要件データベースの共有は、こうした取り組みの先駆けとも言える施策だったが、当初はさまざまな困難に阻まれたという。

「 国内と海外拠点との間を結ぶ通信インフラの制限や、ガバナンス上の制約などによって、当初はなかなか思うように作業が進まず、かなりの工数を要してしまった。しかし現在では、何とか仕組みが回るところまで持ってくることができた 」(石原氏)

現在ではこうした取り組みのほかにも、XVL を中心とした 3D データを生産技術業務のさまざまな場面で活用することにより、多面的な品質管理の取り組みを展開しているという。例えば、組立順序に沿った各部品成立性の確認や、工具スペース・作業姿勢の確認、組立ライン完成度の事前確認といった用途で XVL が活用されている。

また、設計意図通りに製品が作られているかを確認・評価する目的でも、XVL 活用の検討が進んでいる。例えば、各工程での完成度を確認するために 3D 設計データと計測データの比較を実施する上でも、3D データの活用が見込まれている。

トヨタでは今後も、こうした品質向上の取り組みをさらに推し進めていくという。その際に重要なキーワードとなるのが、「 お客さまの観点 」 だ。

「 お客さまの観点に立って、品質への取り組みを見直す取り組みを進めているところだ。そのためには、品質情報の一元管理を推進するとともに、お客さま対応のための情報もこれと合わせて管理することで、より迅速な顧客対応が可能になると考えている。こうした品質向上活動を進めていくためにも、3D デジタルエンジニアリングの取り組みは今後も継続していく。ラティス・テクノロジーには今後とも、さらに進んだ XVL 活用ソリューションの提案・提供をお願いしたい 」(石原氏)

メカ・エレキ、CAD・BOM 連携がもたらすエンジニアリングチェーン革新

株式会社図研

プリサイト事業部 常務取締役 事業部長 上野 泰生 様

グローバルな観点からの3Dデジタルエンジニアリング活用の経緯

トヨタ自動車株式会社

車両品質生技部 主査 石原 明 様

CATALOGCreatorを利用して電子パーツカタログ作成に於ける飛躍的な 生産性向上を達成したユーザー事例のご紹介

TID Informatik GmbH

Business Processes Technical Director Mr. Rafi Boudjakdjian

3D データ活用の取り組み

株式会社ニコン

映像カンパニー 開発本部 開発管理部 ST課 マネジャー 佐谷 大助 様

製造業ルネッサンスをグローバルに支援する XVL パイプライン

ラティス・テクノロジー株式会社

代表取締役社長 鳥谷 浩志

技術伝承を実現する真のテクノロジーとは

株式会社日立ソリューションズ

営業統括本部 クロスマーケット営業本部 戦略営業部 主任 竹内 克則 様

現場主導の 3D 活用事例紹介

株式会社アルゴグラフィックス

第4事業部ビジュアライゼーション推進部 部長 大森 英明 様

導入事例の詳細などご不明な点はお気軽にお問い合わせください。

XVL 3次元ものづくり支援セミナー2013 講演レポート