ニュース

ラティス・テクノロジーから発信する情報

お知らせ

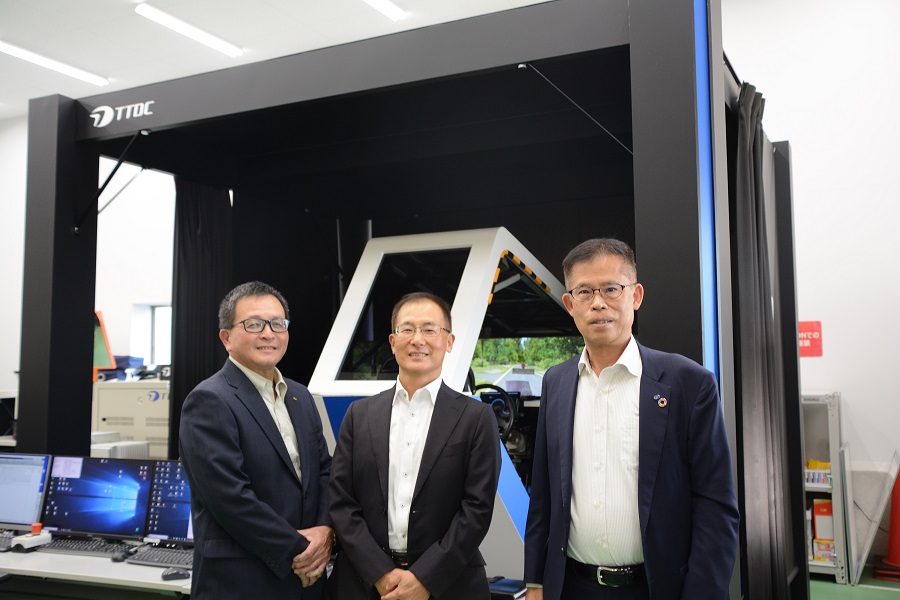

SPECIAL 対談|トヨタテクニカルディベロップメント × 大豊精機 × ラティス・テクノロジー

2023年3月13日

2023年

3月

進化するものづくりに貢献する開発環境の提供

~ 情報を繋いで実現する DX ~

今回の SPECIAL 対談は、製造業に対して最高の開発環境を提供するトヨタテクニカルディベロップメント株式会社 (https://www.toyota-td.jp/、以下 TTDC) を訪問し、再現性の高い反力と高応答な映像機能を備える最先端のドライビングシミュレータ 「V-TiPS」 を体験させていただきました。その後、同社を率いる代表取締役社長執行役員 香川 佳之 様と、大豊精機株式会社 (http://www.tsk.taihonet.co.jp/、以下 大豊) 代表取締役社長 真野 恭一 様をお迎えして、これから製造業の開発や製造手法についてディスカッションを行いました。お二人とも、トヨタ自動車で部長をしていたという背景から、特に自動車の開発という観点からお話を伺いました。

鳥谷:

本日はお忙しい中、お時間をいただき有難うございます。それでは、香川社長から自己紹介をお願いできますでしょうか。

香川:

私は名前の通り香川出身です。学生時代は航空関係の仕事をしたいと思っていたのですが、縁あって、1983年にトヨタ自動車株式会社 (以降 トヨタ) に就職しました。トヨタでは、試作部に配属され、そこで 30年以上働くことになりました。試作部は “ミニトヨタ” と社内で呼ばれており、部材の調達から試作、プレス、組み立てと、車づくりの一通りの機能を持っています。車種は多いので、まさに少量多品種生産です。本社の購買部が動く前に、試作部は世界中の部品メーカから部品をかき集め、試作車を作るのです。

鳥谷:

2万点超と言われる自動車の部品を調達して試作車を作るというのは、本当に驚くばかりです。私もトヨタさんとお仕事をさせていただくまで、試作部の存在やその仕事を全く存じ上げませんでした。2015年に弊社セミナーでは試作部の方に 「匠の技能を発揮する XVL データの活用」 というテーマでご講演いただきました。XVL を活用した組付け作業性検討や部品交換、修理のしやすさの検討などを行い、デジタルで試作部の働き方が大きく変わったというお話に非常に感銘を受けました。

香川:

試作部の仕事の一端を皆様に知っていただけたのであれば嬉しいです。1980年代、私が試作部にいた当時デジタルエンジニアリングの必要性が叫ばれるようになり、自社製作の 3D CAD システムが普及し始めた頃で試作部でも 3D CAD の活用を検討し始めました。

鳥谷:

ちょうど 3D CAD の黎明期ですね。

香川:

他の部署でも同様にデジタル上でシミュレーションを行う V-Comm (Visual Communication) の動きが起こっていました。そこでは DELMIA (デルミア) を導入して DA (デジタルアセンブリ) に利用しようと試みていたのですが、データが重く、検証できる範囲が非常に限定されていました。そんな中で出会ったのが超軽量な 3D、「XVL」 でした。当時、配線・配管の検討や、手が入る・入らないといったサービス性の検証を行いたかったのですが、デルミアではデータが重くて難しかったところを、XVL を活用することで検証ができるようになり、感銘を受けたことを覚えております。

鳥谷:

設計を 3D で行い、それを検証することの狙いはどこにあったのでしょうか?

香川:

まず不具合を減らすことです。当時試作部では、実際組み立ててみると、上手く組み立てられない、動かないということが少なくありませんでした。そのため 3D CAD 上で、そのシミュレーションができないか、デジタルアセンブリをおこないたいということになりました。

鳥谷:

現場からデジタル化への反発はなかったのでしょうか?

香川:

デジタルは未知の世界で、特に反発はありませんでした。実際に組み付かない、動かないということを回避できるのであれば積極的に新しいものを取り入れていこうというマインドでした。

鳥谷:

試作部長の後、香川さんはトヨタの監査役も務められてましたよね。

香川:

1983年から 2015年まで試作部、その後、監査役を 4年務めました。モノづくりの世界が好きだったので、そこから経営の世界に飛び込むことには、正直最初は抵抗がありました。試作部でモノづくり全般に関わり、監査役で全世界のトヨタの経営全般を見て、TTDC の社長を拝命しました。

鳥谷:

今に至る、全て意味があったのですね。TTDC さんは知財事業と計測制御事業をメインでやられていますね。

香川:

はい、その二つの事業を柱にして、製造業の皆様に対して、ベストな開発環境の構築を支援させていただいております。

鳥谷:

続いて真野社長の自己紹介をお願いします。

真野:

私はトヨタに 1982年に入社し、厚板溶接生産準備を行う第5生技部という部署に配属されました。私も当時生技部門で、デジタル化に取り組んでおり V-Comm にも関わり、そのご縁で XVL とも出会いました。香川さんとはトヨタ時代、仕事上接点はなかったのですが、非常に近しい部署にいたのですね。

大豊精機は様々な技術を持っており、第5生技部の開発・展開パートナーでした。私のトヨタ時代の仕事を通じて、常に傍らにいる存在で、今、大豊精機を率いているのも不思議なご縁だと感じております。また大豊精機でも、XVL とのご縁があり、一緒に点群ソリューションに取り組ませていただいております。

鳥谷:

ありがとうございます。以前、大豊精機さんと共同開発した現地現物を点群モデル化して行うソリューションに関して、対談 でお話をうかがっていましたが、真野さんと XVL との出会いについては初めてお聞きしました。大豊精機さんが最先端のデジタル技術を活用したモノづくりに取り組んでいるのは、真野さんのデジタル体験に由来するのでしょうね。お二人ともトヨタ時代、生産技術あるいは製造技術に近いところで仕事をされていたということでしょうか?

真野:

香川さんは技術・設計側からのものづくり、私のいた部署は工場側からのものづくりというイメージでしょうか。

香川:

試作部は開発と製造の中間的な部署です。試作部では、製造物そのものの試作と、工法や工程の試作の両方の開発をします。試作部がどこに置かれるかは何を作っているかによります。BtoC (Business to Customer) でお客様に新しいものをお届けする場合、たとえば、自動車のような業態においては開発部門に置かれることが多いのです。ただし、最近では、トヨタではどちらかというとものづくり開発関係の組織ラインにいます。

鳥谷:

時代とともにものづくり手法も進化し、組織も進化していくということでしょうか。

香川:

仰る通りで、時代を反映した組織に進化しています。新しい生産技術や工法を生み出すため、トライ&エラーを繰り返しながら。日々変化を遂げているのです。

鳥谷:

先ほど体験させていただいたドライブシミュレータ V-TiPS について教えて下さい。世の中には、ドライブシミュレータも色々存在していると聞いておりますが、どういった狙いで開発されたものなのでしょうか。

香川:

確かにドライブシミュレータは多数存在します。その中には、自動車を運転している時の重力や、ハンドルを切る角度まで再現できるような大掛かりなシミュレータもあります。そういったシミュレータは、規模が大きく設置スペースも巨大になり、基礎工事も必要で、使い勝手がよくありませんでした。私たちは、もう少し手軽に、乗り心地や感度を評価する官能テストができるようなものを提供したく、コンパクトドライブシミュレータ 「V-TiPS」 を開発しました。

鳥谷:

実際 V-TiPS を体験すると、路面の振動がリアルに感じられます。移り行く風景を見ていると風まで感じてしまうようです。途中でパラメータを変更したモデルも体験しましたが、ハンドルや加速の効き具合が微妙に変化し、乗り心地が変わり驚きました。真野さんは実際体験されていかがでしたか?

真野:

かねてから TTDC さんの V-TiPS の評判は聞いておりましたが、実際体験をしてみると圧巻でした。鳥谷さんの言われている振動などは勿論、路面や周囲の風景も実にリアルでした。

香川:

周辺環境がリアルなのは、実際にある海外のテストコースの路面を計測したものをデジタルに落とし込み、また、風景もそのままご体験いただいているからです。

鳥谷:

TTDC さんは計測制御事業の一環で、開発フェーズに応じた制御システムのシミュレーション環境構築を含むモデルベース開発 (MBD:Model Based Development) までの総合エンジニアリング支援というところがうたわれておりますが、いつごろから取り組まれているのでしょうか。

香川:

私がトヨタにいた時代にはすでに取り組んでいました。実車が出来る前の上流工程においてモデル上で問題を発見することで手戻りを減らせるのではと MBD の事例を調べていると、既に身内で取り組んでいる企業があるとわかったのが TTDC でした。TTDC の MBD は 2代目プリウス開発の時からですので日本でもかなり先駆的であったのではないかと思います。

鳥谷:

最近、TTDC さんと大豊さんは、協業を始められたこと聞いておりますが、どのような狙いなのでしょうか。

香川:

まだ取り組み始めたというのが正直なところではありますが、これから自動車の製造開発において優位性を築いてもらえるような開発環境を共同提供していきたいというのが狙いです。

真野:

昨今では、自動車の世代交代や老朽化などもあり工場の再構築が必要な段階を迎えています。そこでは、工場のレイアウトをレーザスキャナーで撮影し、点群化したデータと、設備の 3D モデルを組み合わせて XVL を利用してシミュ―レーションを行うということも進めております。

鳥谷:

設計上流と製造工場の両方から、自動車開発を加速するということですね。自動車もガソリン、ハイブリッド、電気、水素など様々な動力のものが出てきて変化の激しい時代になりました。今後の自動車の開発はどのようなものになっていくと思われますか。

香川:

開発の V 字プロセスにおいて、左側の開発プロセスでいかに早くシミュレーションをするかが、より一層大事になってくると思います。世の中で言われる 「デジタルツイン」 ですね。ただし、デジタルツインというと形状をイメージする方が多いのですが、形状のないものもデジタルツインに反映しシミュレーションすることで、ものの確かさを事前に検証することも重要になってくると思います。

鳥谷:

我々は形状のある 「3D デジタルツイン」 というコンセプトを提唱しています。3D の形状に加え、組立手順や、メカの機構、さらにはエレキ情報なども表現できるようにしております。また、図面に必須の PMI (製品製造情報) を CATIA から、そのまま 3D で流通させる仕組みも 2022年12月に リリース しました。香川さんの言われる、形状以外の情報も含めて、3D デジタルツイン上で再現できるよう開発を加速しています。

香川:

それは非常に頼もしいお話で、お伺い出来て良かったです。

真野:

一方で、デジタルの試作はバラツキがなく、公差を持っていません。我々は、むしろ、バラツキが見えるシミュレーションの実現を目指しています。モノづくりをする中で小さなバラツキは発生します。そういったバラツキの中でも、性能が変わらない、ロバスト性の高いものづくりを実現することで、車づくりが安くできるようになるのです。

香川:

EV (電気自動車) や FCV (水素自動車) など車の駆動形式に関わらず、開発のプロセスは類似しています。そうなると世界の自動車メーカも同じようになってくるので、日本は製造開発のどこに優位性を持ってくるか、どこで差別化するかということを考えなければなりません。開発ツールもそうですし、自動車の開発そのものも競争力のあるものにしていかなければならなりません。

鳥谷:

そうなると TTDC さんや大豊さんの果たす役割はますます大きく重要になってきますね!欧州や中国は国策として、EV 化を進めていますが、これから自動車の EV 化は急速に進むのでしょうか。

香川:

確かに EV 化は進むでしょうが、しかし全てが EV 化するかというとそうはならないと思っています。というのも、国や地域によって電力事情も異なりますし、インフラ整備の状況も全く異なります。ついこの間、ドライブでサービスエリアに立ち寄った際も、EV の給電設備に待ちが発生していました。食事を終え出発する時にも、まだ待っているという状況で、日本では、まだまだ EV のインフラが不十分だと感じました。

鳥谷:

そのあたりのインフラ整備は国策とも密接に関わってくるところですよね。FCV はどうでしょうか。

香川:

結局 FCV にしても、日本では今のところ海外から水素を輸入するしかないというのが実情です。普及速度はエネルギー供給体制の変化で決まってくるでしょう。

鳥谷:

昨今流行する DX (デジタルトランスフォーメーション) については、どのように捉えられていますか

真野:

PLM (Product Lifecycle Management) や DX のような言葉を使えばすべて解決するような風潮にしたくはありません。デジタル文化というボールは既にあります。それをどのようにビジネスに結び付けて行くかが重要でしょう。

香川:

職人のもっている技量をどのようにデジタルに反映させるか。また、色々な情報を繋いでいって、ものづくりが変われば DX と言えるでしょう。

鳥谷:

最近は DX を行う部門を立ち上げられている会社さんも多くあります。

香川:

DX は現場部門が主導するべきだと思います。社内外ともに、さまざまな情報を繋いでいくことが大切です。

鳥谷:

私は最近、「デジタル家内制手工業」 という言葉を使っているのですが、日本の製造業には、デジタルツールを使いこなす優秀な職人がいます。しかしながら、大変残念なことに、その職人が異動でいなくなると、そのデジタルベースの仕事のやり方が廃れてしまう。本質的に仕事のやり方が変わっていないこと、属人的になっていることが問題だと感じています。

香川:

鳥谷さんのおっしゃる通りで、大変耳の痛い話ではあります。

鳥谷:

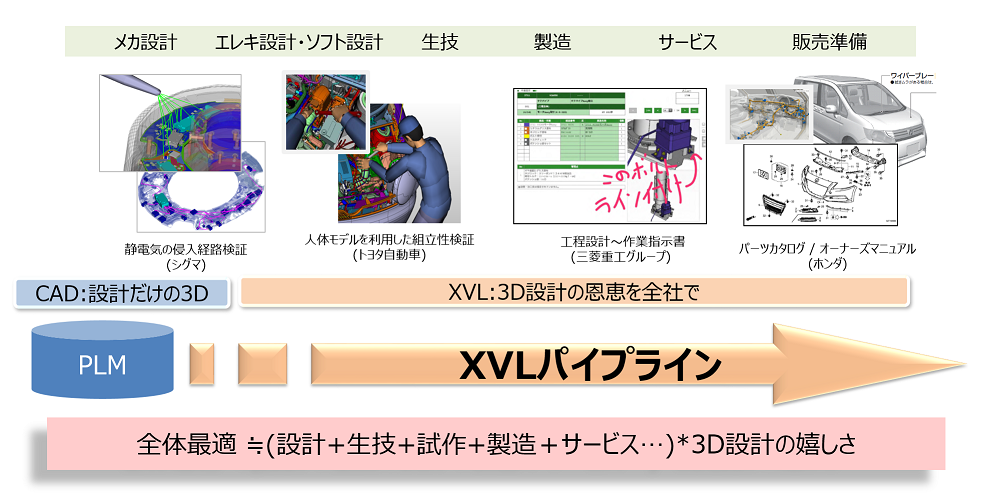

先ほどから香川さんが “つなぐ” という言葉を使われておりますが、手前味噌ではありますが、弊社では、XVL パイプラインという構想を唱えており、超軽量で使い勝手のよい XVL データで情報を繋ぎ、広範囲に流通させ利用することの価値を説明してきました。

真野:

リアルなモデルを広範囲で使うことは現実的ではないので、デジタルならではの付加価値ですね。

香川:

デジタルデータを一気通貫で使い倒すということは非常に重要で、エクセルなどは一人の作業スペースでしかなく流通しません。それでは DX にはなりえない。

鳥谷:

DX には、情報を繋ぐパイプラインが必要ですね。最後に、日本の製造業へメッセージをお願いいたします。

香川:

日本の製造業の強みは何かを、今一度考える必要があると思います。私はやはり、擦り合わせに強みがあると思っています。一方、今後もそれを続けるのか、止めるのか、深めるのか、いろいろ検討するべき時期でしょう。いずれにしても強みを失ってはいけない。また日本には優秀な中小企業がたくさんあり、良い技を持った職人がおり、それも日本の強みの一つでしょう。

真野:

日本の製造業を取り巻く環境の変化する中で、現場ではさまざまなギャップが発生しています。そこに、我々が何らかの貢献ができるのではと常日頃感じています。トヨタには、自らの工程を完璧に遂行し、次の工程に不適合品を流さないという言葉 (= 自工程完結) があります。これまでのものづくりに自信を持ち、それぞれのプロセスにおいて、確立してきたものを環境に合わせて素早く変化させ、自工程完結にチャレンジし続けることが重要でしょう。

香川:

日米両方の試作拠点で働いた経験から感じることは、プロセス管理など統合させることに関してアメリカ人は優れていると感じます。日本は学ぶべきところが多いでしょう。

そのため私は特に社内英語教育に力を入れてます。海外に出て、文化の異なる人相手に対して、質問し議論する力をつけて欲しいのです。この力がなくては、これから世界相手に戦っていけません。もちろん、まず、自分たち日本の良さを顧みることが先決です。

鳥谷:

今日お話を伺って、TTDC さんと大豊さんとは、日本のあるべき製造業の実現に貢献すべく、開発や製造環境を提供していくというところで、一緒に仕事をさせていただく場面が多いだろうと改めて感じました。本日は、お忙しい中、誠にありがとうございました。

END

\News/

大豊精機株式会社様が第9回ものづくり日本大賞 「ものづくり日本大賞 中部経済産業局賞」 を受賞されました!

・受賞テーマ:現地現物を製造業のデジタル変革に活かす点群モデル化ソリューション

・受賞概要はこちら(PDF)

・XVL はラティス・テクノロジー株式会社の登録商標です。その他記載されている会社名および製品名は各社の登録商標または商標です。

最新の XVL 関連情報をお届けする XVL メルマガを配信しています!

その他の SPECIAL 対談記事こちらから

SPECIAL 対談|進化するものづくりに貢献する開発環境の提供 ~情報を繋いで実現する DX ~