ニュース

ラティス・テクノロジーから発信する情報

お知らせ

SPECIAL 対談|SOLIZE × ラティス・テクノロジー

2022年7月25日

2022年

7月

「暗黙知を競争力に転換する DX」 ~人が生き生き仕事をし、創造力を発揮できる未来を創る為の 3D 変革~

今回の SPECIAL 対談は、製造業の現場に寄り添ってサポートをし、デジタル技術による、ものづくりの変革を牽引してきた SOLIZE株式会社の取締役会長 古河 建規様にお話を伺いしました。

鳥谷:

お忙しい中、貴重なお時間を頂き有難うございます。

本日は、創業以来、デジタル技術でものづくりでの製品開発の進化を牽引してきた SOLIZE株式会社

デジタル変革を 3つの事業で支援

古河:

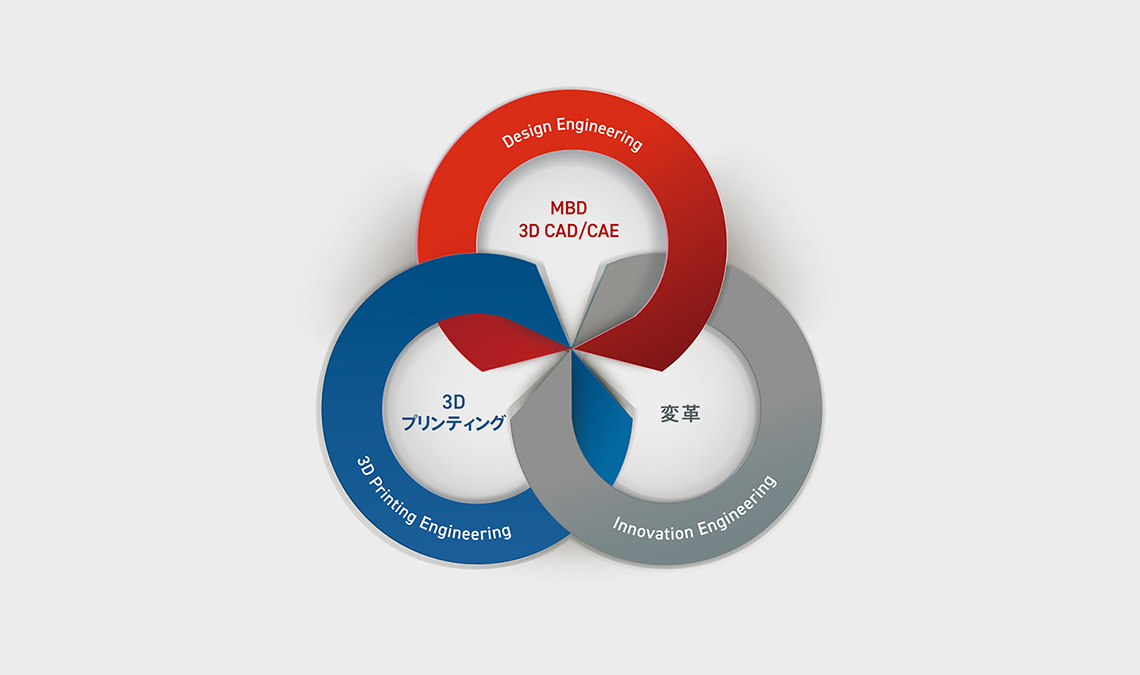

SOLIZE は 『デジタルエンジニアリングで製造業の価値創造を革新する』 ことを目指し、お客様の設計・生産技術領域を中心としたデジタル変革を、3つの事業で支援しています。

ものづくりにおいて、データの価値が高まっていく中で、「デザインエンジニアリング事業」 では、3D CAD/CAE、MBD など開発設計データの構築や活用、最近ではサイバーセキュリティ対策も手掛けています。

「3D プリンティングエンジニアリング事業」 では、デジタルのデータからリアルへのものづくりを手掛けます。そして、「変革エンジニアリング事業」 では、企業の強みである暗黙知を形式知化/デジタル化し、AI 活用も含め、設計・製造の仕事のやり方自体を目指す姿 (未来) へと変革します。

お客さまの状況や目的に合わせ、データ・リアル・未来への価値を組み合わせて提供することを目指しています。

鳥谷:

私は、SOLIZE の前身である株式会社インクスともお仕事を一緒にさせて頂いていたのですが、古河さんは実際にどのようなことを実現されてきたか、ご説明願えますか。

古河:

インクス時代は携帯電話の金型工場を立ち上げ、従来は熟練技術者中心で 45日かかっていた金型の設計製造リードタイムを、アルバイトでも 45時間でできる仕組み化を実現しました。

この変革は、ものづくりに革新を起こしたということで高く評価されものづくり日本大賞経済産業大臣賞を受賞しました。”リードタイム 1/24” という圧倒的に高い目標を掲げ、「45時間で実現するためにはどうすればよいのか」 を考え抜き、実現するまでやり抜きました。

鳥谷:

リードタイムを 1/24 に短縮したのはすごいですね。具体的にはどのような施策をされたのですか。

古河:

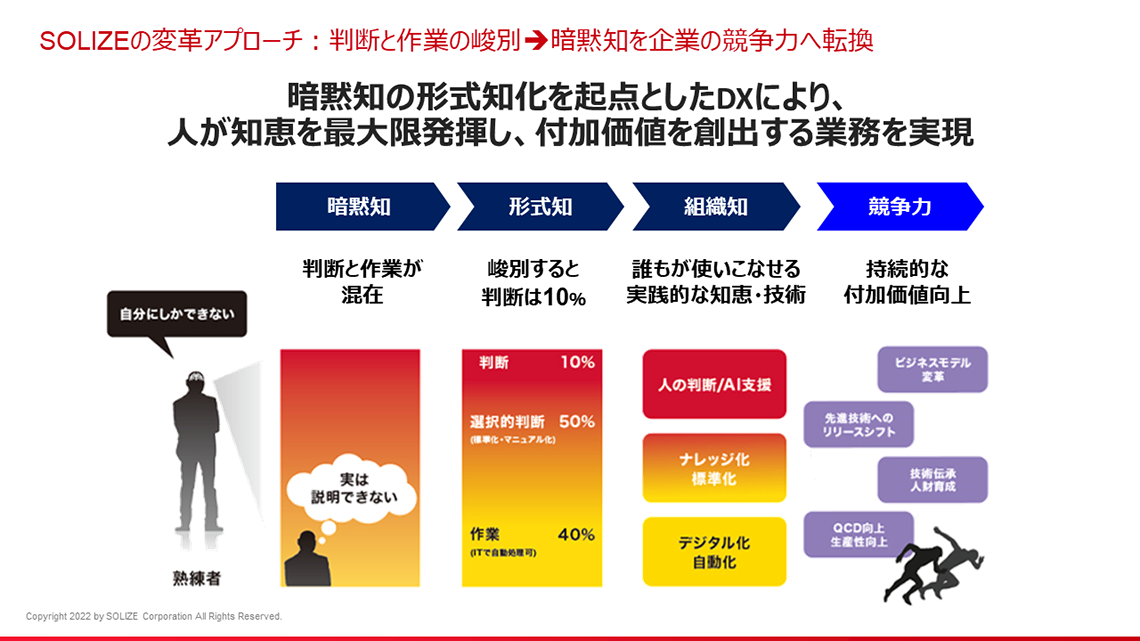

従来の金型製作は、熟練技術者の勘と経験に大きく依存していたので、この暗黙知を 「判断」 に着目した独自手法により徹底的に可視化することから取り組みました。携帯電話の金型を作る過程で熟練技術者は 1,000種類の 「判断」 をしている、というように、作業分析ではなく、熟練技術者の頭にある判断プロセスのビッグデータを紐解いた訳です。

これらを体系化した業務プロセスやナレッジをもとに、3D CAD/CAE/ワークフローシステムほかデジタル技術や、工作機連携などの生産技術と連携させることで、組織知として誰もが再現できる技術や仕組みへと進化させたのです。

鳥谷:

これら活動は、製造業における昨今の DX (デジタルトランスフォーメーション) そのものですよね。20年以上も前から、変革技術と実績を積み上げてきたわけですね。

古河:

ここでは、金型を対象としたものづくりから、「ものづくりの知恵を活かした変革サービス」 へビジネスを変換しました。この変革サービスは、「暗黙知を組織競争力に転換する」 というところがポイントです。ここにデジタル技術を掛け合わせて変革していきます。

最初は金型工場を内製化してほしいという依頼から始まり、今は熟練技術者のノウハウを若手全体へ広げられる組織知変革の依頼へと幅が広がってきています。この 20年で 200社ほどのお客様の変革に伴走させていただき、生産性向上などの成果はもちろん、変革の知恵を蓄積しています。

SOLIZE 流の DX アプローチ

鳥谷:

ありがとうございます。

それでは、そろそろ本論に入りましょう。昨今 DX というのがバズワードになっています。SOLIZE さんの事業の中でも “変革エンジニアリング” こそが DX の原点と感じましたが、DX についてどのようにお考えでしょうか?

古河:

DX というと、それを推進するシステム部側と、実現し運用する事業部側とで温度差を感じることがあります。「デジタル化やシステム導入などの手段が目的化」 しているケースもあり、現場の事業部はやらされ感満載な気分になっている状況を多く見かけます。

例えば、PLM、3D CAD、AI などはツール (道具) であり、導入するだけでは変革になりません。現場としては、それが顧客の満足度向上や、スピードアップや、若手の成長につながるのかということが一番重要な目的ですので、どうしても温度差がでてきてしまいます。

鳥谷:

そこは私達も日々感じているところで、どのように変えていけるか腐心しています。

古河:

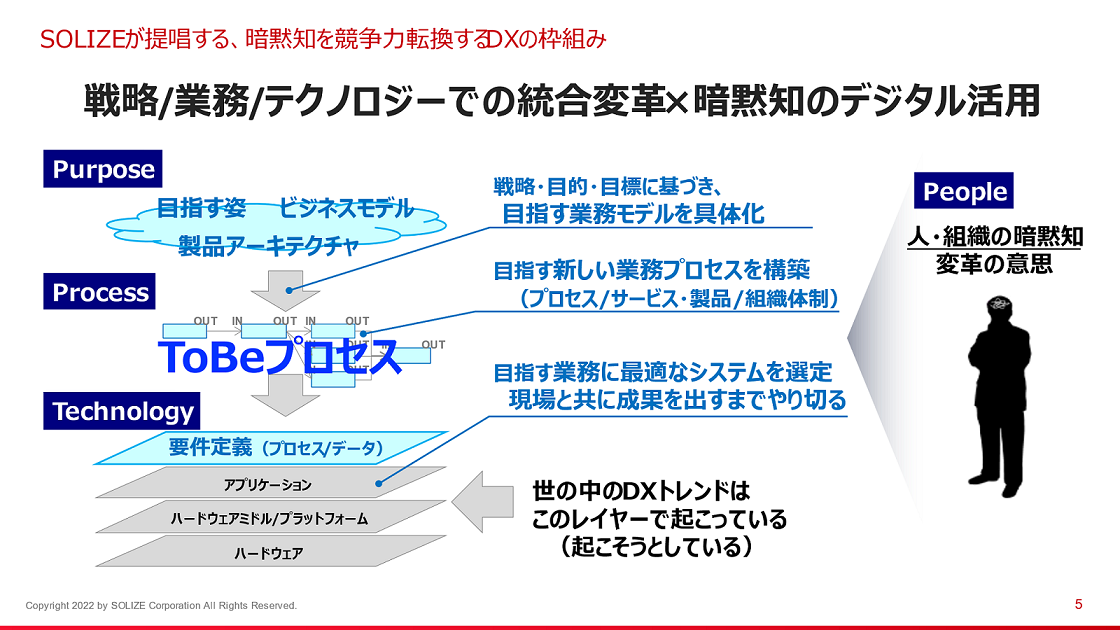

我々が、DX で重要と考えることとしては、まず ① Purpose:目指す姿、何のためにやるのかの戦略や目的・目標を明確にした上で、② Process:情報やデータの流れを可視化し、組織体制まで踏み込んで抜本的に業務プロセスを整流化すること。③ People:そのプロセスの主体となる人、競争力の源泉たる暗黙知すらデータ化して最大活用すること。そして何よりも、People そのものに変革の Passion があるかどうかが大事になります。

また、変革後は、次の変革前、という言葉があります。変革を主導し仕組みを進化させるのは常に人です。人が創造力を発揮し、生き生き仕事をできる、持続的な変革であること。④ Technology:その為の課題対処へ、様々なデジタル・テクノロジーを全体最適視点の適材適所で活用すること。これらが DX 成功のポイントと考えています。

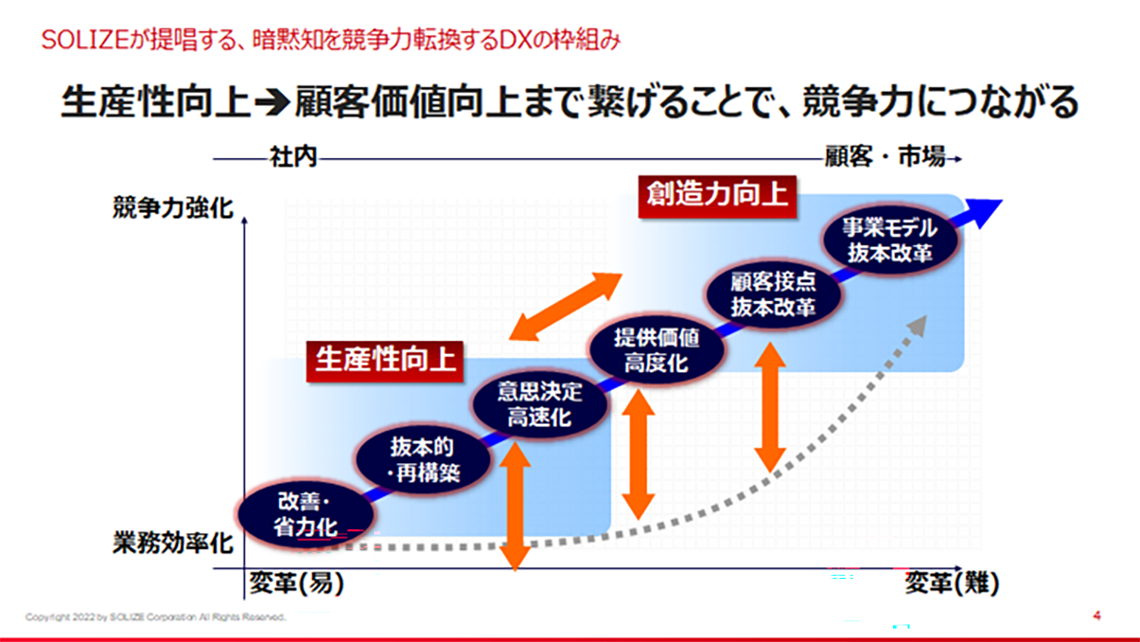

また、① Purpose の視点で DX が狙う成果として、自社内の改善や生産性向上のみならず、顧客接点や市場への付加価値向上まで変革を繋げていくことが、競争力を強化する視点で重要です。

鳥谷:

ここまでの一連のお話の中で、SOLIZE さん流の DX では、「競争力ある人や組織の暗黙知を形式知化・データ化し、デジタル技術を掛け合わせて組織知として最大活用する」 ・ 「人を中心にした変革、生産性向上から創造力の向上へ」 、という部分が特に印象的ですね。

日本のものづくりに欠くことのできない熟練技術者の暗黙知というと、私は紙図面を読み解いての製造を連想しました。我々のお客様でも 3D 設計をしていても、そこから紙図面を起こして、実際の製造現場では紙図面が展開され、それを読み解く匠の世界になっています。その一方で、そういった技能を持つメンバーは育っていないという悩みを聞きます。

古河:

「図面を読み解く匠」 という世界は、デジタルで進化していかないといけないと感じます。人は、読む/聞く/話すという手段でコミュニケーションを取ります。その中で、他人の異なる思考を 「読む」 ことは、人間の脳に大きな負荷がかかるのです。

例えば、社内会議などで資料を配って、「必要なことは書いてあるので説明はしません。読んでください。」 といったら、上司に 「要点を話せよ」 って怒られますね。一方で会社には、図面だけでなく、標準書や不具合対策書など、長文を 「読む」 書面が沢山あり、それと同じことをしているのです。

これから入社してくるデジタル世代は、まず要点だけを最初に把握したがります。要点を整理して保存して活用しようとします。そういう脳の動きになっています。大学生のノート自体がデジタル化しているのに、会社に入社したら、紙だらけはきつい仕事環境です。若い人の 「読みたくない」 というマインドは、自分の有限な時間を無駄に使いたくないということです。彼らにそう志向させている背景にある、 「読む」 を別の手段で補うテクノロジーの存在を忘れてはいけません。

ここで言いたいことは、「図面をすべてなくすこと」 が目的ではなくて、「人が能力を高めて喜びを感じる職場にすること」 が大事だということです。図面を読み解く匠の世界に若い人が喜んで就職していくとは思えない、そのために職場環境を変える必要がある。まさに人を中心としたデジタル化が必要と考えています。

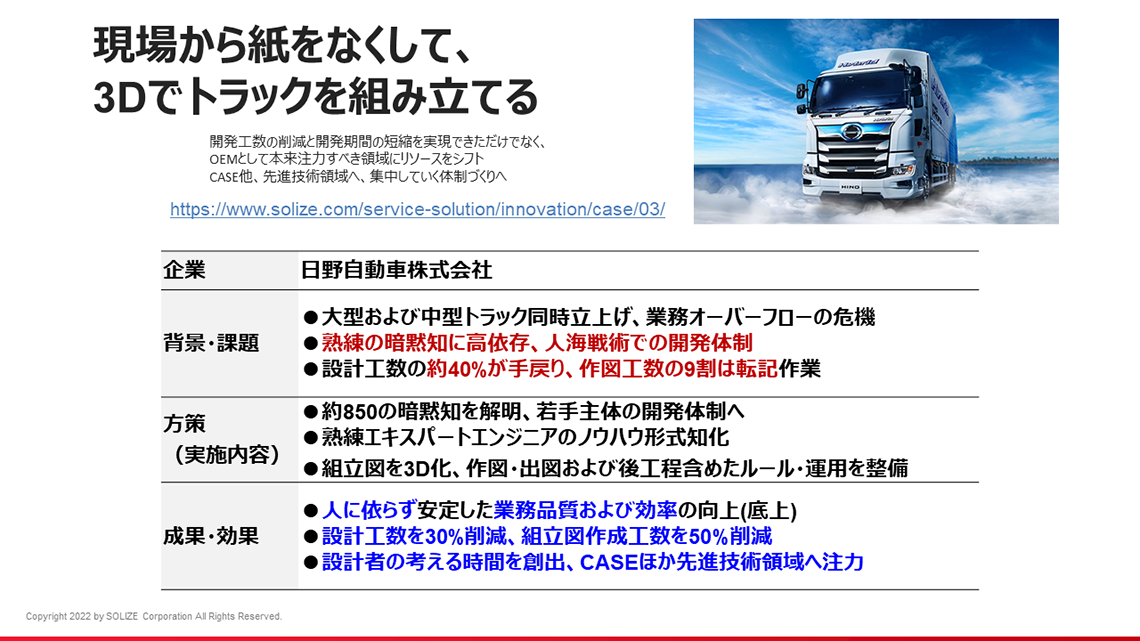

日野自動車様の変革事例

鳥谷:

組織知のデジタル活用、紙図面から 3D へというお話は、まさに、SOLIZE さんと一緒に取り組ませていただいた、日野自動車株式会社 (以下、日野自動車様) の 3D 図面化の成功事例∗ で実際に行われたこと、そのものではないでしょうか。ここでは SOLIZE さんの変革部隊が活躍されたはずです。具体的にどのようなことに取り組まれたのでしょうか?

∗ SOLIZE:日野自動車様 事例、ラティス・テクノロジー:日野自動車様 講演レポート

古河:

当時、日野自動車様では、大型および中型のトラックの同時フルモデルチェンジが予定されており、開発キャパシティの限界を超えるリスクが顕在化していました。そこで相談を受け、開発の生産性向上に向けた業務変革活動を共同で取り組みました。

まずは、開発工数が一番大きい配管設計部門を主対象として、過去の実績工数等を基にヒヤリングや分析を重ねました。配管の配策は、誤った配管にすると大きな手戻りや最悪リコールにもつながる重要な仕事です。後工程要件や現場生産技術のフロントローディングは長年に渡る切実なテーマでした。

鳥谷:

設計者に配管の配策まで、すべての検討を求めることは難しいですよね。多くの企業における設計・製造間の連携課題ですね。

古河:

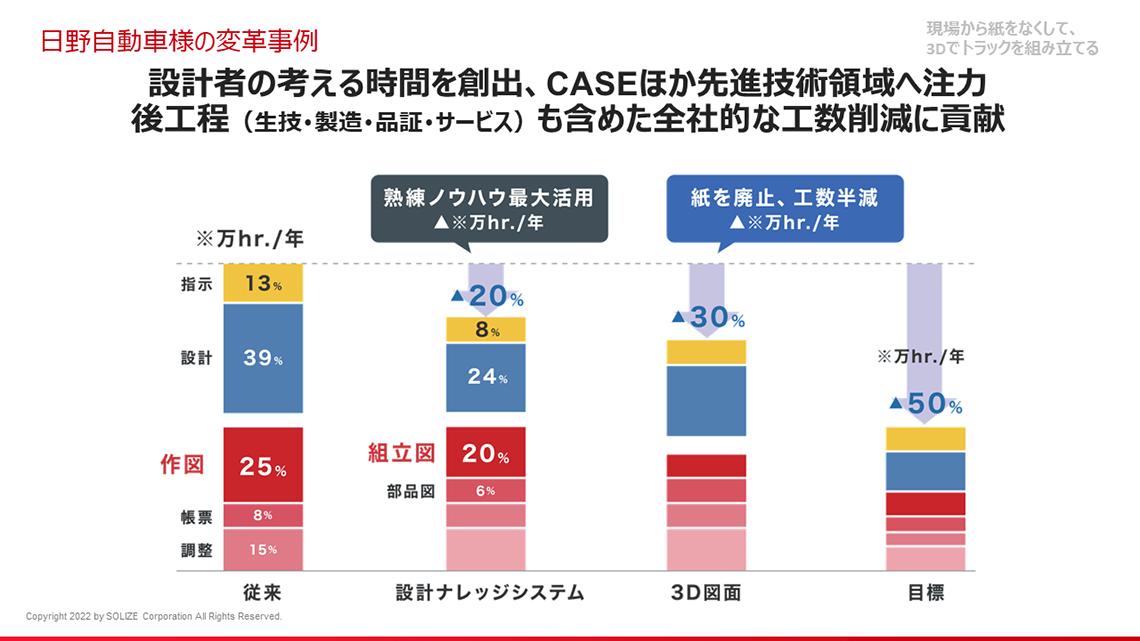

そうです。結果として、設計工数の約 4割はやり直しにならざるを得ない業務となっていました。熟練設計者の経験に依存した判断が多くあり、それが担当者に技術伝承出来ていなかったことが要因です。熟練設計者との対話を重ねていく中で、どのプロセスで何を判断するかを含めた 850件にも及ぶ暗黙知を形式知化し、それを利用して、若手設計者を中心とした効率的な設計プロセスの構築につなげました。

鳥谷:

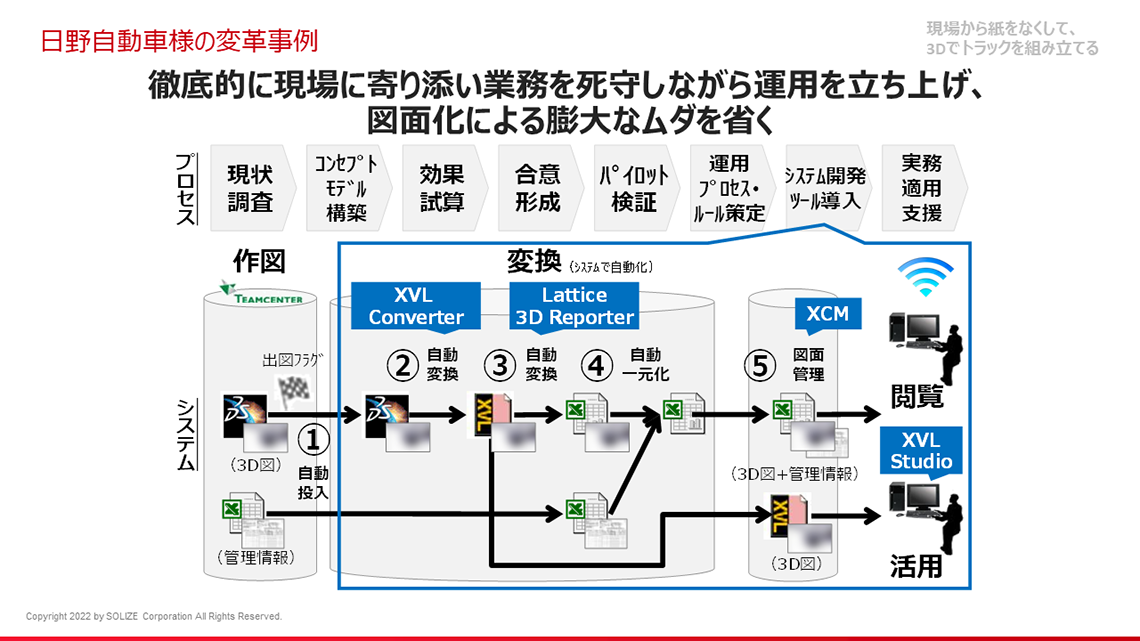

並行して、組立図の 3D 化にも取り組んでいましたよね。

古河:

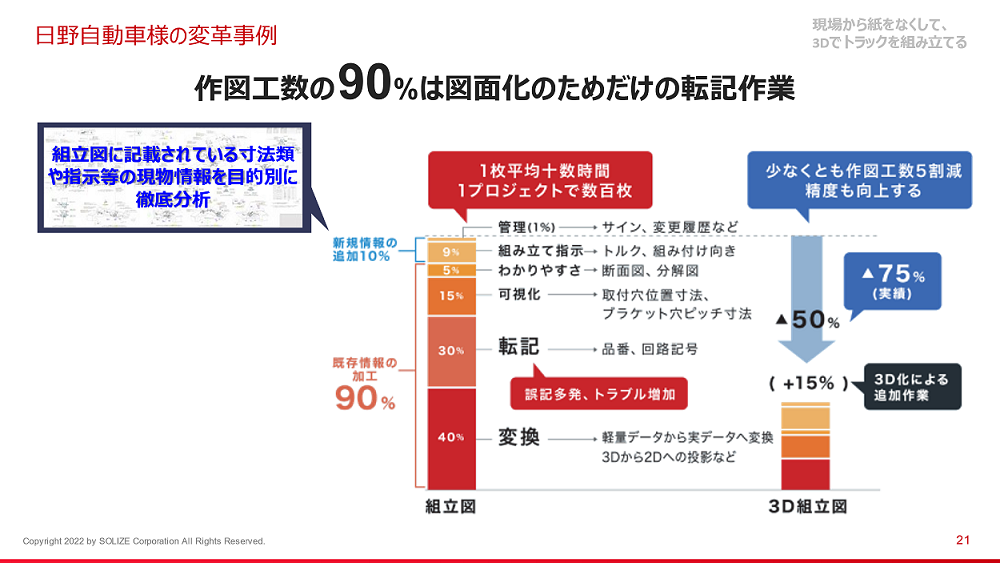

日野自動車様でも 3D 設計をされていましたが、設計者は膨大な量の 2D 図面を作図していました。2D 図面の記載内容を分析したのですが、3D 情報の転記や変換等の情報加工に 90% の工数が割かれており、その一方で、組立指示など後工程への本質的な価値を加える領域は、10% 程度にしか過ぎませんでした。

鳥谷:

情報の転記こそ間違いを混入させ、ムダを生む元凶になります。その状況をどのように改善されたのでしょうか?

古河:

当時、後工程では図面ベースで業務を行っていました。それを 3D 主体の業務に変革するために、関連部門を交えての調査分析を行い、全体最適の視点で 3D 単独図での情報インフラを実践稼働させました。その中で、Lattice3D Reporter や XCM (XVL Content Manager) などのツールを採用し、大いに活用させて頂きました。

鳥谷:

XVL ソリューションがお役に立てたことは、大変ありがたいことです。現場作業を図面から 3D 主体に変えて、不満は出てこなかったのでしょうか?

古河:

導入当初は、操作が難しいとか、コマンドが多すぎて仕事にならないという声が上がりました。そういった声に対して、より簡単な操作方法を提示したり、覚えるコマンドを絞り込んだりと、現場の納得感と業務遂行を最優先でスピーディに真摯に伴走してきました。変革に、反対意見はつきものです。それに対して、どれだけ現場に寄り添って本気のサポートをするかが重要だと思います。今回はその点もお客様に高くご評価いただきました。

鳥谷:

人は誰しも変化を好みませんから、従来の仕事のやり方を変えるということは一朝一夕にはいきません。しかし、ユーザーを深く巻き込んだ変革提案と地道なカイゼンで成功に導いたということですね。これらの変革を実施した成果はいかがでしたか。

古河:

定量的な効果としては、設計工数を 30% 削減、そして組立図の作成工数に関しては 75% 削減することができました。結果、創出した工数 ≒ エンジニアが考える時間を、CASE ほか先進技術の開発など、より顧客付加価値を向上する領域へシフトできるようになりました。

また、お客様からは、現場の 3D のリテラシーが上がり、3D が設計側とのコラボレーションするきっかけとなったという話がありました。現場からものづくりを変えられるのだ、という変革意識が根付いたというお喜びの言葉も頂きました。

製造現場 “発“ での 3D 活用が切り拓く可能性

鳥谷:

ものづくり現場の方々が設計を変えられると認識することは、とても大事ですね。これこそ日本の製造業の強みであり、それをデジタルで支援していくことが SOLIZE さんとラティスの責務だと感じています。

最近、XVL ユーザーでは、XVL VR がきっかけで現場発の業務変革が起きることがあります。3D デジタルツイン を利用すると、現物の大きさと距離感で、作業時に手が届くのか、組み立てられるのかといった製造視点でのデジタル検証が可能になります。それを設計にフィードバックすることができるのです。実機完成前にデジタルで設計品質を向上させることができます。

これまでは、遠隔地間の拠点、異部署間では、コミュニケーションが難しかったのですが、実機の代わりに 3D デジタルツインを利用することで、擦り合わせすることが容易になったと喜んで頂いております。

古河:

それはとても良い話ですね。擦り合わせに大事なことは、発注側と受託側の関係性です。特に発注側が 「受託側を本当のパートナー」 として思っているかどうかです。ただ安くと、言われたことだけ実現するのであれば、それは立派な上下関係ですが、変化の激しい時代ですから、その関係は今後長続きしないと思います。そこには価格の擦り合わせしかないからで、どこかで限界を迎えます。

発注側に大事なのは、本当の発注パートナーを増やしていくのだ、というマインド。良い受託会社は、様々な会社と仕事をしていますから、発注側には無い新しい実現アイデアを提案することができます。チャンスを与えてみるというマインドがとても大事だと考えています。SOLIZE の社員も、「何かアイデア持ってきてよ」 とお客様に言われると意気に感じて興奮して仕事しています。

鳥谷:

お互いの関係性は長いので、コミュニケーションが簡単にとれそうなものではありますが、なかなか擦り合わせでカイゼンという道のりは険しいですね・・・。

古河:

受託側の立場では、製品設計の背景や意図が分からない為、もらったデータのまま製造していきます。例えば、要らない測定箇所があっても、文句を言わず全て検査してコストが高くなることもあります。受託側から能動的に、こうしてくれればもっと早く・安くできる、という提案が出来る関係が構築出来れば、発注する側の企業の利益に間違いなくなると考えます。

鳥谷:

なるほど。実は、お互いがお互いのことがよく分かっていない。そこに受発注という力学も働いて、受注サイドから提案をすることは難しいということですね。

古河:

これまでは、設計とものづくりなどの後工程部門でコミュニケーションを促進するデジタルツールはなかったことが、その一因だと思います。しかし XVL は部門の壁を跨いでコミュニケーションを取る非常に有用なツールだと改めて思っております。

デジタル化されると、色々なパートナーとの連携が容易になります。離れたところでもコミュニケーションすることができるようになり、場所という概念がなくなります。そういった連携が出来るようになった結果、新しい提案ができるようになるのです。

鳥谷:

古河さんのおっしゃる通りで、3D というのは誰にも理解しやすいので、XVL が流通し始めると、コミュニケーションの質が格段に向上します。最近では、タブレットやスマホでも XVL で 3D 表示できる XVL Web3D Manager の引き合いが増えています。

たとえば、サービス部門でも 3D データを利用して、タブレットでメンテナンスの手順を確認したり、3D を利用したパーツカタログで故障部品を即座に特定するといった活用も進んでいます。結果として、設計とサービス部門のコミュニケーションが起こります。

古河:

サービス部門との連携は面白い話ですね。今後、弊社でもお客様に提案していきたいです。

鳥谷:

是非よろしくお願いします。

暗黙知 × 3D による未来のものづくり

鳥谷:

ここまで色々お話しを伺ってきましたが、ものづくりの未来はどのようになっていくとお考えですか。

古河:

多様化・高度化する顧客ニーズや、新しい競合の台頭、労働人口の減少など、日本の製造業を取り巻く事業環境が激しく変化する中で、ものづくりの常識が変わってきたと感じています。これまでのものづくりは現物中心で成り立っていましたが、今後はより一層、3次元のデジタルデータ上で何回もシミュレーションして検討に検討を重ねたものを最後に作るという流れが加速するでしょう。そうなると図面の 3D 化も重要です。

XVL のような 3D の形状データと PMI (製品製造情報) のような情報も合わせて全社でコミュニケーションがとれるようになると、より簡単にたくさんの暗黙知を XVL に載せて組織知の活用が可能になりますね。日本の製造業は、欧米と比較しても後工程での仕上げる力が強いと感じており、設計部門とをデジタルで繋げていくことの意義は大きいと感じています。

鳥谷:

我々の提唱している 3D デジタルツインは現物と図面の 3D モデルへの置き換えを目指しています。古河さんのご指摘はまさにこれに一致しています。現在 CAD のセマンティック PMI 情報を XVL に変換する新しい XVL Converter を開発しており、2022年の秋には発表できる予定です。セマンティックな PMI という観点では、未来はどう変わっていくでしょうか?

古河:

それが実現すると、3D を活用したものづくりがますます加速します。日本の製造業が海外に工場を展開する際、当然、日本のような熟練労働者はいません。そうなると、機械同士を連携するスマート工場というものが目指す方向になってきます。機械はデータしか知覚しないので、セマンティック PMI の情報があることが、設備の自働化を進める上で重要です。

鳥谷:

設計段階で CAD に PMI 情報を入れる必要があり、またハードウェア側の進化も当然求められるでしょう。まだまだ乗り越えていかなければならない壁はありますが、ワクワクしますね。

古河:

セマンティック PMI 含めデジタルデータを活用したものづくりは AI との親和性も高く、新しいものづくりを支えるアウトプットを出せると思っています。私たちの “変革エンジニアリング” でも、引き合い見積り/設計/製造など、業務特化型 AI 技術の開発に取り組み、成果を上げております。

私達の考えるAI活用は、組織に蓄積された情報を横断的にダイナミックに活用することで、人の判断を支援することを目指しています。これは先般申し上げた DX に関しての考え方と同じです。あくまでも人が主で、人が創造力を発揮して生き生きと仕事することを支えるシステムであることを追及しています。

冒頭に申し上げた、Purpose (目指す姿) / Process (業務) /People (人の知恵や情熱) も三位一体での変革が大切で、それを支える為に Technology (デジタル) を活用していくことがあるべき DX の姿だと思っています。

鳥谷:

一貫しているのは、人を中心とした人を支えるデジタル変革ということですね。最先端のテクロノジーを利用して、あくまで、ユーザーに寄り添い、実現までやり抜く、という SOLIZE さんのスタンスが伝わってきます。

本日は長時間に渡り、お話し頂き有難うございました。お話を伺って SOLIZE さんの事業と、我々が目指している方向は同じで、共にものづくりの未来を変革できる関係ということを改めて確信しました。今後ともよろしくお願いします。

END

・記事内に掲載されている図は SOLIZE株式会社から提供されたものです。

・XVL、3D デジタルツイン はラティス・テクノロジー株式会社の登録商標です。その他記載されている会社名および製品名は各社の登録商標または商標です。

最新の XVL 関連情報をお届けする XVL メルマガを配信しています!

その他の SPECIAL 対談記事こちらから

~人が生き生き仕事をし、創造力を発揮できる未来を創る為の 3D 変革~