ニュース

ラティス・テクノロジーから発信する情報

お知らせ

SPECIAL 対談|図研 × ラティス・テクノロジー

2022年3月18日

2022年

3月

日本の製造業に育まれた世界標準ソフトウェアの物語

~エレキを軸に、つなぎ、全体最適を実現する~

鳥谷:

本日はエレキ系設計支援ソフトウェア分野では世界第二位の、株式会社図研

仮屋:

私は、1986年に図研に入社しました。それ以前は、デジタルオーディオなど電子機器を作っている会社で設計をしていました。ユーザインターフェイスの組込ソフトだったり、ヘッド部分の制御回路やメカであったり、デジタルからアナログまで混在した回路をディスクリート部品の組み合わせで実装設計したりと幅広くやっておりました。結果的に、メカ、エレキ、ソフトのすべてを経験させてもらいました。

鳥谷:

電子機器メーカで設計されていたとは知りませんでした。何故また図研に入社されることになったのでしょう?

仮屋:

当時 CAD の選定プロジェクトが始まり、海外ベンダーも含めて検討したのですが、図研の CAD が良く出来ており、実業務で使うようになりました。そこまでは良かったのですが、若輩の私が機能要望を出しても、なかなか実現してくれない。それなら自分でやってみるかと図研に入社しました。

鳥谷:

ユーザサイドから開発サイドに華麗に転身したわけですね。図研さんは設立当初 “図形処理技術研究所” という名前だったのですよね。

仮屋:

最初のシステムは、回路やプリント基板の図面を作画するドローイングツールでした、そこから本格的な CAD へと進化していったのです。

鳥谷:

お絵描き (ドローイング) からロジック設計へと大きく進化していったわけですね。ところで、EDA という言葉がありますが、これは “Electric Design Automation” の略でしょうか?

仮屋:

E は Engineering になります。EDA とは、“Engineering Design Automation” です。電気を含むエンジニアリング全般を対象にします。

図研テクノロジーの歩み

鳥谷:

メカの世界では、CAD は “Computer Aided Design” ですね。メカの “Aided” がなぜエレキでは “Automation” になるのかというところを疑問に思っていました。メカ CAD では、まだ設計の主体は人間であり、エレキの世界ではそこも自動化が進んでいるということでしょうか。このあたりの観点から図研さんのテクノロジーの歴史を教えてください。

仮屋:

こちらが図研テクノロジーの歩みの図です (図1)。1988年に発表した 「CR-3000」 以前は確かに 『CAD』 でした。考えてみると、回路側にこれだけの情報があるのだから、配置や、配線、設計やチェック・検証を自動化できるのではないかということで、「CR-3000」 の時から、EDA という言葉を使い始めました。本当の意味で様々な回路情報を活用して自動化や検証ができるようになり “Automation” と言えるようになったのは、「CR-5000」 からだろうと思います。

鳥谷:

CR-5000 はベストセラーですよね。この図は実に興味深いですね。図研さんのテクノロジーがユーザである製造業の製品のエレキ技術に連動して進化していったことが分かります。この進化の様子をもう少し詳しく教えてくれませんか。

仮屋:

「CR-2000」 のリリースが、1978年なのですが、その頃はアナログ回路全盛期です。ケンウッドのアンプや、ソニーのスカイセンサーや、ウォークマンなどが売れてましたよね。このころは電子部品に “足” があって、基板には穴があって裏側でハンダ付けをしていました。

1980年代に入るとデジタル化が始まります。電子部品も表面実装といって、部品の “足” がゲジゲジのような形に代わり、人間の手では設計や試作が難しくなりました。私が図研に入ったタイミングとも重なります。この頃はデジアナ混在回路が主流となった時代です。時計も CD もレーザディスクもデジアナ混在で、表面実装設計技術に対応した CR-3000 が時代のニーズにマッチして顧客基盤を築きます。

鳥谷:

やがて 1990年代も半ばを過ぎると、デジタルカメラが世に出回るようになり、デジタル化も本格化しますね。

仮屋:

カメラもテレビもビデオも携帯も、入口と出口以外は全部デジタルという時代が始まりました。この時になると、すべての回路規模が大きくなり部品の足数が大幅に増加したので、ゴマ粒みたいな “足” が 1ミリもないミクロン単位のピッチで並んでいる BGA (ボールグリッドアレイ) と呼ばれる形状に変わりました。

その頃に出したのが、「CR-5000」 です。パナソニックや、ソニー、シャープと言った名だたるメーカがデジタルテレビや、レコーダーといった黒物家電分野で世界を牛耳っており、これらの会社で CR-5000 が採用されました。

鳥谷:

CR シリーズは 2000 から 5000 まで、どう進化していったのでしょうか?

仮屋:

実は CR シリーズは、2000、3000、5000 と大幅に進化してします。CR-2000 はドローイングの CAD、CR-3000 もネットと呼ばれるロジック情報を持っていましたが 7割は CAD の機能が主体。CR-5000 から ”Automation” と呼ぶにふさわしい設計や検証の機能が本格的に登場しました。

CR-5000 は回路図ドリブンな CAD になっています。この時代の部品のピンは小さくテスターは当てられない。つまり実験や試作ができないので、回路設計段階において CAD 上でプリント基板設計に必要なロジック情報や制約となる物性情報を準備しておき、それに基づいて設計を進める必要があります。きちんと回路図に必要な情報を入れておかないとプリント基板を作れなくなったのです。

鳥谷:

なるほど。単なる絵であった回路図がロジックや特性情報や制約条件を表現するように進化してきたわけですね。CR-5000 では、どのようなことを実現したのでしょうか?

仮屋:

回路とプリント基板を論理情報で比較するように作って、更には設計の制約条件や特性情報を回路情報に入れて、プリント基板設計の検証やチェックを CAD 上で設計しながらできるようにしました。

この時代、CD プレーヤ、レーザディスク、デジタルカメラといった電子機器類や、世界の最新技術がほぼ日本から生まれていた時代です。我々が日本のユーザニーズに対応すれば、自ずと図研が世界の最先端の技術をサポートする結果になっていました。

鳥谷:

時代が図研さんを後押しして世界に通用するソフトウェアが生まれていったのですね。日本のエレキ産業が強くなることで、図研さんの技術が進化し、その進化がエレキ産業を強くする。図研さんが日本で生まれてくれて本当に良かったです。

仮屋:

図研を設立した際に、図研の先輩たちが、回路とプリント基板設計という分野を選んだこと、また日本だけでなく、海外にも進出したこと、全てシンクロしているわけです。日本だけでやっていれば、今の図研はないと思います。

ワイヤーハーネス設計の進化

鳥谷:

すべての歯車がかみ合って今の図研さんができたのですね。ワイヤーハーネスの分野ではどのような進化があったのでしょうか?

仮屋:

2000年代に入ると、自動車メーカから、電気が流れているのはプリント基板だけではないということで、ワイヤーハーネス設計への対応要望が上がりました。昔はワイヤーハーネスはメカ CAD で書いていました。しかし、配線数が数千本に増え電圧が上がり、様々な信号が流れるようになり、電気 CAD で描いて電気的な接続情報や特性を CAD 上でチェックしながら設計しないと、出来上がってから問題があったらどうにもならない。

鳥谷:

ここでも図面としてのハーネスではなくロジックや特性を表現できるハーネスデータが重要になってくる。図研さんの 「Cabling Designer」 (ケーブリングデザイナー) は、そのような経緯で誕生したのですね。

仮屋:

トランスポーテーション (自動車など) のワイヤーハーネスに向けたケーブリングデザイナーを日本の自動車メーカさんと作り、あとはマシナリー系に強かったドイツの CIM-TEAM という会社を買収して、「E3 シリーズ」 というマシナリー向けの CAD を持ったのが 2002年になります。

鳥谷:

なぜ 2系統の CAD を持ったのでしょうか。自動車とマシナリー向けで何が変わるのでしょう?

仮屋:

同じ製造業でも自動車とマシナリーでは、ものの作り方が大きく異なります。マシナリーは大きな電子機器のセットとパネルがあって、そこにプリント基板やモジュールが組みつけられていて、それを配線でつないでいくことになります。マスプロダクションでなくて、基本ピア・ツー・ピアです。

一方、自動車は何万台もつくるので、一個一個配線することは不可能です。はじめから全体の配線をきちんと設計し、事前に立体的形状になるようマスプロダクションして、それを組みつけるわけです。ものづくりのプロセスが全く違います。

鳥谷:

やがてこの 2つの技術は統合されていきますよね?

仮屋:

中小規模のマシナリー業界では従来のプロセスが、今後も継続して残ると思います。しかし、車のように複雑化・大規模化が進んでいる大規模なビッグマシナリーの業界では、トランスポーテーションのような設計手法やプロセスが必要です。

そこで、E3 シリーズとケーブリングデザイナーの双方技術を抱き合わせて、トランスポーテーションとビッグマシナリーの業界に向けて作った新しい CAD が、2021年に発表した 「E3.infinite」 という CAD です。お客様にメリットがあるように双方の要素技術を組み合わせています。

鳥谷:

この統合の背景には何があったのでしょうか? 2012年に発売された 「CR-8000」 の影響もあるのでしょうか?

仮屋:

2010年代になるとエレキ、メカの境界線が消えてきて 3次元の時代に入ります。プリント基板自体がリジットプリント基板になってきて、3次元に折り曲がって格納されるようになりました。それもあって、複数の基板があり、それを繋ぐ配線も含めて、システムとして設計できるようにしたというのが CR-8000 になります。

CR-8000 の最大の特徴は、エレキの CAD をフルシステムの 3次元で実装したことです。この CR-8000 に合わせて、誕生したのが E3.infinite です。

鳥谷:

日本の電機産業の隆盛を支えた図研さんの技術の変遷がよく分かりました。アナログから、デジアナ混在そしてデジタル化が拡がって、基板も 3D 化されていく。

今や自動車や飛行機も半分電子機器という状況になって、エレキの世界拡がっていますね。これからの EV 化の流れもあり、図研さんの活躍の場はますます広がりそうです。

仮屋:

EV 化が進み、自動運転などが進むとメカやエレキよりもソフトウェアのプライオリティーが上がってくるでしょう。

また、それによって回路数が増加してワイヤーハーネスの規模も大きくなります。自動車だけでなく、FA 機器や OA 機器などにも同じことが拡がっています。自動車でも 3千本~1万本もの配線がワイヤーハーネスに含まれており、全部繋いでしまった後で問題が発生したら、どこが間違っているのかを確認しようもない。

そのため、設計時に EDA システム上でチェックや検証を行い、さらに組立時に検証できるデータを出してあげることが必要になってきています。

鳥谷:

設計のデータを製造の検証まで利用できるようにするということですね。

ラティスは E3 からハーネスの接続情報をもらって、3D 配策を行う 「XVL Studio WR」 というソフトを図研さんと共同開発しました。ハーネス設計となるとメカ CAD との棲み分けはどうなっているのでしょうか?

仮屋:

日本の自動車メーカは、世界に先駆けて、ワイヤーハーネスのマスプロダクション設計への電気 CAD 利用を行うようになりました。現在、世界では、それが主流となっています。電気的なチェックができないメカ CAD からのリプレースとなるので、導入すれば絶対に良くなります。

回路の CAD やプリント基板 CAD というのは、単なる図形や図面を作成するものではありません。電気的な特性情報や接続情報、物性情報を全部持っているので、電流が容量オーバーにならないか、きちんとつながっているかといったことをデジタルモデル上でチェックでき、間違いのないロジックや仕様特性を設計することができます。

鳥谷:

なるほど。EDA の本質はロジックということでしょうか?

仮屋:

ロジックと物性ですね。ロジックは基礎的な接続情報で、今の EDA には物性の方が重要です。

エレキの世界のデジタルツイン

鳥谷:

ロジックと物性という言葉でデジタルツインという言葉を思い出しました。ラティスでは、3D 形状と部品表 (製品構成) を統合した 3D モデルを “3D デジタルツイン” と呼び、これを利用して設計段階で擦り合わせを行い、製造やサービスの現場においては必要な情報を付加し、現場力を高めようと説いております。エレキの世界では、いかがでしょうか?

仮屋:

現地現物の全てを表現できる統一されたひとつのデジタルツインというのは作れません。我々が表現できるのは、電気電子設計のためのデジタルツインになります。

CR-5000 でプリント基板 1枚、CR-8000 では、複数の基板と、その配線までデジタルツインで表現できるようになりました。2012年にリリースした CR-8000 では、キーワードの一つが、”システムレベルデザイン” でした。それまで世の中で複数インスタンスを設計できる電気 CAD はありませんでした。

鳥谷:

エレキ設計ではシステムレベルでの設計が当たり前になってきたのでしょうか。どういう領域で有効になるのでしょう?

仮屋:

システムレベルで設計しなければ作れないプリント基板や回路は、まだ全体の 2、3割ですが、カメラやスマホ、自動車の制御ユニットやカーナビなどではマルチボードは当たり前で、どんどん広がっています。

ですから、最初から複雑な構造のマルチボードを使うようなお客様、たとえば、CMOS センサーや携帯電話を作るようなお客様は CR-8000 を使います。設計途上、CR-8000 上で、ダイナミックに複数の基板やシステムレベルの接続を考慮しながら設計や検証できることが最大の特徴です。

鳥谷:

一方で、マルチボードの一部だけを設計するようなメーカもありますよね。そこはどうしているのでしょうか?

仮屋:

マルチボード中の 1枚だけしか自分たちで設計しておらず、後は他から仕入れたり、作ってもらっているという場合、全ての CAD データが揃いません。

そういうお客様では、ラティスさんと共同開発した 「XVL Studio Z」 が活躍します。試作を行う前に、他社 CAD で設計した CAD データを組み合わせて、3次元空間で静電気対策や、干渉チェックしたいというお客様に、まさしく XVL Studio Z は役立ちます。

鳥谷:

なるほど。CR-8000 で完結するユーザは設計途上に CR-8000 でダイナミックに検証し、他社 CAD との協業となった場合に XVL Studio Z の出番となるということですね。これらは EDA データの活用範囲を広げるもので DX (デジタルトランスフォーメーション) の一貫ともいえるでしょう。仮屋さんは、DX をどのように捉えられていますか?

仮屋:

そもそも以前は 2D のベクターでデザインしていたものを、CR-8000 では 3D で表現しており、この時点で既にデザインの DX だと言えるでしょう。今後は PLM や、ERP などの領域のデータと連携することが重要となってきます。

図研には電気設計・製造支援のプラットホームとなる 「DS-2」 という設計データ管理や部品ライブラリ管理を行う製品があります。これをマスターにして、資材や在庫情報を ERP から取得したり、システム全体の統合 BOM と連携するということを行っているお客様も出てきています。デジタルで先行する欧米では、DS-2 導入が当たり前になっています。

鳥谷:

DS-2 導入で具体的にはユーザにはどのようなメリットが生まれるのでしょう?

仮屋:

電子部品は地域によって調達ルートが異なります。そうすると、地域による部品単価の違いといった情報が大事になります。DS-2 上でデータを整備すれば、設計途上に CAD データや部品表と連携してリアルタイムに価格を見ることができます。そうなると、どこで部品を調達すると、いくらで作れるとか、設計変更した際に既に廃番 (EOL) となった部品の情報を CAD 上で設計者へ通知することもできます。

技術的には簡単な話ですが、実際ここまで運用できている会社は多くはありません。現在では、部門ごとに IT の機能を持っていることも少なくなく、そのことが、物事を俯瞰して横断的に全体最適を作ることへの障壁となっていたりします。

鳥谷:

DX ではユーザプロセスの変革を伴いますが、そこがボトルネックになることが多いと感じます。DS-2 をライブラリーマスターにしている企業はまさに DX 成功の途上にあるということですね。

ところで、こういった EDA のデータをメカの PLM で管理するという考え方はないのでしょうか?

仮屋:

メカの PLM でエレキの情報を管理するのはかなり無理があります。

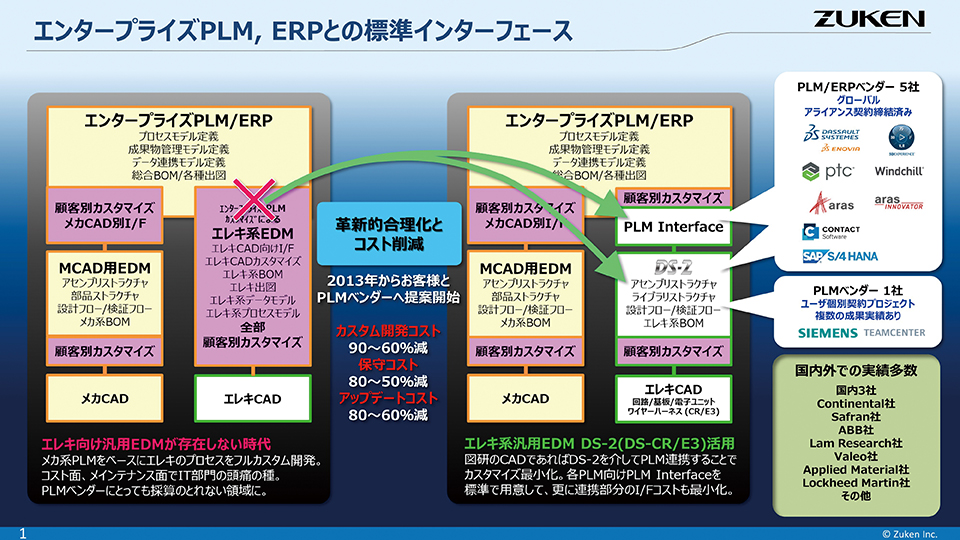

元々はあるお客様からの要望で、DS-2 を中間レイヤーとして PLM インターフェイスを作りました。そうすると同様の要望がたくさん上がり、取り組んでみると、どの PLM に接続するにしても大きな違いはありませんでした。そこでこれを製品化したわけです (図2)。

鳥谷:

ソフトウェアの分野では日本は欧米に劣っていると言われていますが、CR シリーズや E3.series、DS-2 は海外でも大成功していますね。

仮屋:

産業用ソフトウェアという分野に関しては、アメリカの力が突出しています。しかしながら、電気・電子設計支援分野のソフトウェアという観点では図研は負けていません。図研という会社は、電気・電子を主軸に活動をしてきたことでユニークな立ち位置を確立していますし、ユーザである電気・電子機器メーカの経営者や設計者の方々からも、リスペクトしていただいていることが誇りです。

MBSE(Model Based Systems Engineering)への取り組み

鳥谷:

確かに図研さんとユーザとは、顧客というよりパートナーという関係だと感じます。未来に向けては最近、MBSE (Model Based Systems Engineering) にも取り組まれていますよね?

仮屋:

図研で扱う対象の範囲が広がってくると、当然対象とするシステムの規模も大きくなります。そうなると設計の途上で、解析や、検証をしなくてならない。しかも解析や検証だけでも時間が膨大になる。

ですから詳細設計に行く前に要件定義やアーキテクチャー設計の段階で全体最適をしなければならない。詳細設計の前に何が必要なのかをブレイクダウンしていかねばというのが MBSE の始まりなのです。

鳥谷:

製品がシステムとして複雑化すると、事前に課題出しをしておくことで、結果的に設計プロセス全体の効率化が進むということなのですね。まだまだ、図研さんの考えなくてはならないことはたくさんありそうです。ところで、ラティスの XVL は仮屋さんの目にはどう映っているでしょうか?

仮屋:

3D の軽量化の領域ではラティスさんも世界に負けていないでしょう。XVL に関しては、欧米発であれば、もっとグローバルに拡まっている、素晴らしい技術だと思っています。

鳥谷:

有難うございます。私が青い目を持っていればそうなったと思っています (笑)。図研さんにおいては、どのような発展が考えられるでしょうか?

仮屋:

図研のビジネスをグローバル視点で見ると、圧倒的に B2B のお客様が増えています。B2B のお客様に求められるデータのあり方を追求していくと、ラティスさんのビジネスとも関連していくと思うのです。

PLM は、Product Life Cycle Management と言いながら、デザインデータの成果物、仕掛かりデータの管理が中心で、それを幅広い分野でどう使うかということに関しては、ユーザにお任せというスタンスです。CAD のような重いデータを下流工程や、上流のプロセス、また長期間のメンテナンスにおいて、みんなで共有して使うのは現実的ではありません。

そこでうまくメタデータや、軽量化データを持ち込んで、軽量に、スピーディーに設計のデータを後工程のサービスやサポートで利用して、必要があれば PLM の中の設計データにアクセスして、変更できるような仕組みが必要になると考えています。

鳥谷:

それは、まさしくラティスが実現してきた世界です。PLM データのスナップショットとして XVL を利用しているお客様が多数おられます。

仮屋:

例えば、図研のビッグユーザのひとつであるロッキードマーティンを見ていても、生の設計データを設計や編集をする目的でダイナミックに利用する時間はデータ活用や参照をする全ての時間の 1割程度だと思っています。

生データを使わなくても済むところは、そこを XVL のような軽量なデータを見てもらうようにしたらお客様に喜んでもらえるのではないかと思っています。軽量化データの活用領域はこれからも間違いなく増えていくでしょう。

鳥谷:

ロッキードマーティンは XVL のユーザでもあります。図研さんと連携する場面もますます増えそうです。

仮屋:

CR-8000 はダイナミックにデータを活用して設計や検証をする目的で開発した製品で、膨大かつ様々な情報を持っています。そこにある情報をどのように手軽に活用するかは、今後ラティスさんと取り組んで行きたいです。

鳥谷:

是非よろしくお願いします。図研さんとも連携して、日本発のIT でもっともっと世界に打って出たいものです。本日は長時間に渡り、お話し頂き有難うございました。

END

・XVL はラティス・テクノロジー株式会社の登録商標です。

・その他記載されている会社名および製品名は各社の登録商標または商標です。

XVL 導入や定着を進める中で、お悩みありませんか?

そんな皆様のお悩みをラティスに是非つぶやいてください!

ご希望の方には 30分のプチ相談会を無料で実施していますので、相談したいお悩み事をつぶやいていただくとともにプチ相談会の希望にチェックをお入れください。

(注意:プチ相談会のご希望をいただいても、内容によってはご希望に沿えない場合もございますので、ご了承下さい)

その他の SPECIAL 対談記事こちらから

日本の製造業に育まれた世界標準ソフトウェアの物語

~エレキを軸に、つなぎ、全体最適を実現する~