XVL を主体とした 3D データの一気通貫活用の取組み

豊田鉄工株式会社

生産管理部 部長

水越 修一 様

イベントレポート

セミナーでの講演をレポートで公開します

事例紹介

豊田鉄工株式会社

生産管理部 部長

水越 修一 様

豊田鉄工株式会社は、1946年 に創立した自動車部品製造を行う会社である。本社は愛知県豊田市で、現在は国内 4 工場 2 拠点、海外は、米国、アジア、ヨーロッパの 10 拠点で自動車部品製造を行っている。顧客は、約 75 % がトヨタ自動車である。主要な製品は、ボデー骨格部品やシャシ部品などの鋼板製品である。

2003年 から 2009年 にかけて、CAD を Caelum II から CATIA V5 に移行した。2006年 頃までは、必要に応じて一部の部門だけで CAD / CAE が導入されており、CAD / CAE の活用法も一貫した全社的な取り組みがなかった。そのため、事前検討の不足による設計や生産準備段階でのやり直し業務が発生していた。

豊田鉄工では、トヨタ自動車でのデータ正活動をきっかけに、3D データを活用し、仕事の質の向上とやり直しロスの低減、生産準備のリードタイム短縮を目的とした全社プロジェクト 「 D-SE 活動 」 ( D = データ正またはデジタル、SE:サイマルテニアスエンジニアリング ) を 2006年 12月 にキックオフした。客先からフィレット R 付の CATIA V5 データが提供されるため、これを使って効率的に業務を行う試みだ。

D-SE 活動は、DE ( Digital Engineering ) 活用のあるべき姿の構築を目指し、設計、SE ( Simultaneous Engineering ) 段階、生産準備段階での DE 手法の活用強化を推進していくことと、3D データの一気通貫活用のための環境整備を行うことが目的だ。2008年 度末までの目標は以下の 3 点とした。

実際の活動として、生産管理部門での荷姿検討には XVL を活用した。また、以前は紙での検討や 2D 図面での検討が主だった成形性や歩留まり、溶接ガンの進入性、生産技術要件などのチェックにも XVL や CAD が使われるようになった。

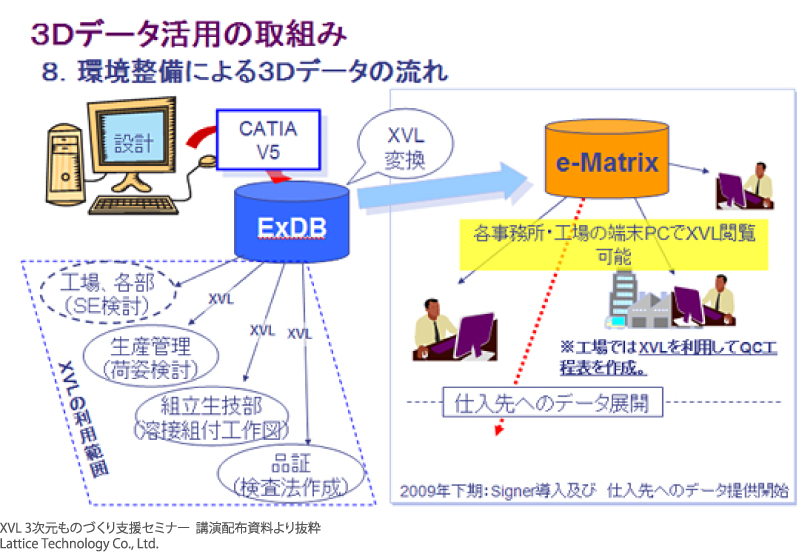

3D データ活用の取り組みとして、以前は、取引先から提供された CATIA V5 のデータを Tiff 化して紙の図面として各部門に提供していた。環境整備を行った現在では、受け取った CATIA V5 のデータを工場や各部門での SE 検討、生産管理における荷姿検討、組立生技部での溶接組付工作図、品質保証部門での検査法作成などに活用している。また、事務所や工場では、XVL データを PDM から入手して閲覧できるようになっており、工場では XVL を活用して、QC 工程表を作成している。仕入れ先へのデータ展開については、2009年 下期に XVL Signer を導入してデータ提供を開始している。

この D-SE 活動は、3D データの環境整備、生技要件の自動チェック、荷姿検討などの分野で、顕著な成果を得ることができた。現状の課題は、客先から支給される 3D データが単品のため、アセンブリは自社で制作する必要があるということと、板厚、材質などの情報が含まれておらず、供給時期がタイムリーではないといったことだ。この点は、部品表とリンクさせ、XVL で自動的にアセンブリを構築する、受領後の業務を効率化して対応するといった対応策を検討している。

このように、XVL データ活用は一部では進んでいるが、全社での展開は、紙図面でよい、使い方がわからないなどの理由から、思うように進まないという課題がある。これに対して、教育と事例紹介を通じて上層部の理解の獲得や 3D に長けた若手を育成し、PC の高スペック化を行うといった対策を行っている。

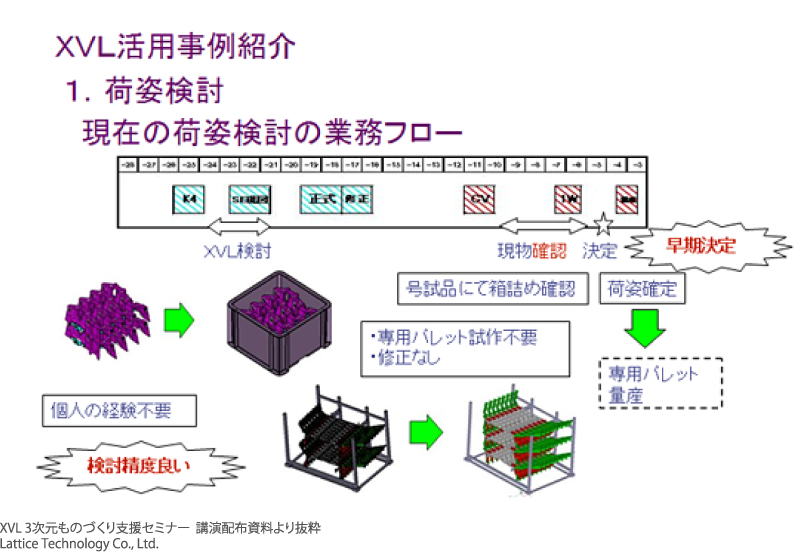

従来は、紙図面にて製品の縦・横・高さの寸法確認を行い、個人の経験や類似品と 比較して、荷姿を決めていた。そのため、検討精度に問題があった。そして、実際にできたものを箱詰めして確認し、専用パレットが必要になった場合は、その試作、そして修正などの手間がかかっていた。

荷姿検討には、XVL Studio Basic を活用している。XVL Studio Basic でワーク ( 製品 ) とパレットの XVL を読み込み、動的干渉チェック、パートの移動、パートのコピーを駆使して、パレット上でのワークの最適配置を検討する。XVL を活用したことで、個人の経験に頼ることなく、精度の高い検討が行えるようになった。専用パレットが必要な場合でも、XVL でバーチャル検討することで、従来のようにパレットの試作や修正の必要がない。そのため、早期に荷姿を決定できるようになった。

XVL を荷姿検討に活用した結果、専用パレットの作成費用を 8 ~ 30 % 削減することができた。さらに、輸送費も 10 ~ 15 % 削減でき、初期の荷姿検討精度が 13 % 向上したという結果が得られている。

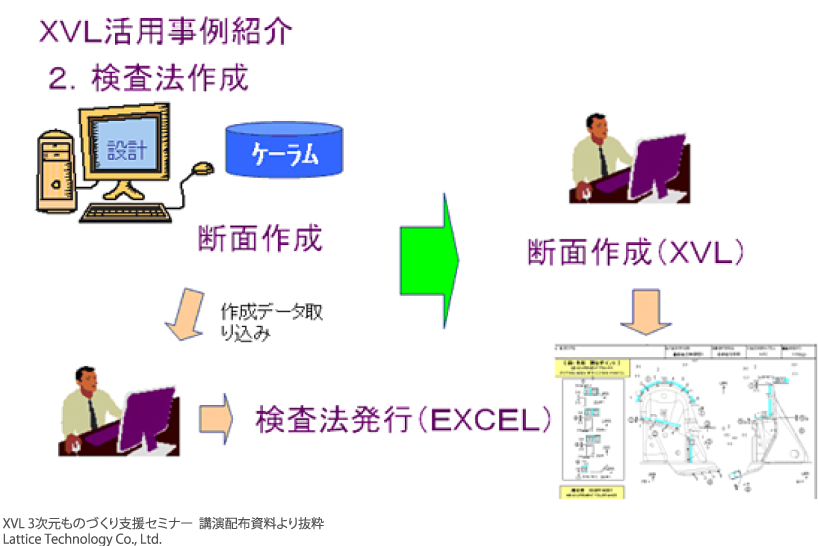

XVL は、検査法 ( 測定ポイントの説明書 ) の作成にも使用されている。XVL で断面を作成し、それを Excel に貼り付けて、測定ポイントの説明に使用している。さらに、溶接性の検討のための干渉チ ェックと最適な溶接ガンの種類検討にも使用しており、工数低減に貢献している。

主要部品では 3D データの活用ができるようになったが、社内での横の広がり、仕入先や海外拠点での活用が十分でないこと、各部検討結果の 「 見える化 」 や共有化を推進すること、導入したツールの保守費に見合う活用効果を出すこと、3D データと図面の併用が無駄であるということが現状の課題だ。

今後は、工場での現場の帳票にあわせたXVL教育の実施やXVLを活用した共通帳票の作成と作成工数削減、さらには注釈ビューや Lattice3D Reporter を活用した業務効率化など、関連部門での活用と情報共有に取り組んでいきたいと考えている。

ラティス・テクノロジー殿には、さらに XVL データを軽量化し、そして iPad などに代表されるモバイル端末に対応することで、紙図面の代わりに持ち出すことができるようにしてほしいと考えている。

XVL を主体とした 3D データの一気通貫活用の取組み

豊田鉄工株式会社

生産管理部 部長 水越 修一 様

CAD データ( 3D 図面 )の長期保管

トヨタ自動車株式会社

エンジニアリング情報管理部 主幹 福田 順三 様

濡れた雑巾を絞れ!- 全体最適化における XVL PLM の役割とは

株式会社やまびこ

開発本部 技術管理部 製品取説課 主任 田中 剛 様

3Dデータ活用によるフロントローディング

株式会社ナナオ

製造部 生産技術課 係長 中村 光宏 様

XVL を活用した組立工程設計の効率化

三菱農機株式会社

開発生産本部 業務部 開発グループ 河本 雅史 様

超大容量データで検証し、軽快に伝達する -XVL 最新戦略の全貌-

ラティス・テクノロジー株式会

代表取締役社長 鳥谷 浩志

XVL で「 設計の見える化 」試作にも有効活用

日本カタン株式会社

技術部 設計技術課 濵川 智仁 様

XVL Studio によるサービス資料イラスト作成の削減効果

本田技研工業株式会社

カスタマーサービス本部 技術開発部 サービス情報統括ブロック 主任 谷田 潤一郎 様 / カスタマーサービス本部 技術開発部 サービス情報統括ブロック 齋藤 志穂美 様

導入事例の詳細などご不明な点はお気軽にお問い合わせください。

XVL 3次元ものづくり支援セミナー2010

講演レポート